Gli espositori di EMO Hannover 2025 presentano soluzioni e processi per la riduzione dell'inquinamento

-

Gli espositori di EMO Hannover 2025 presentano soluzioni e processi per la riduzione dell'inquinamento

News

Gli espositori di EMO Hannover 2025 presentano soluzioni e processi.

Per ridurre significativamente l'inquinamento da particolato nel settore dei trasporti dell'Eurozona, i nuovi modelli di auto saranno dotati di sistemi frenanti a basse emissioni a partire dal prossimo anno. Per l'industria manifatturiera, questo rappresenta un salto tecnologico che potrebbe essere realizzato solo grazie a materiali e processi innovativi, nuove tipologie di utensili e macchinari e alla connettività digitale nella produzione. Questo potrebbe in definitiva apportare benefici a tutti, non solo alla tutela dell'ambiente e della salute, grazie alla riduzione delle polveri sottili nell'atmosfera.

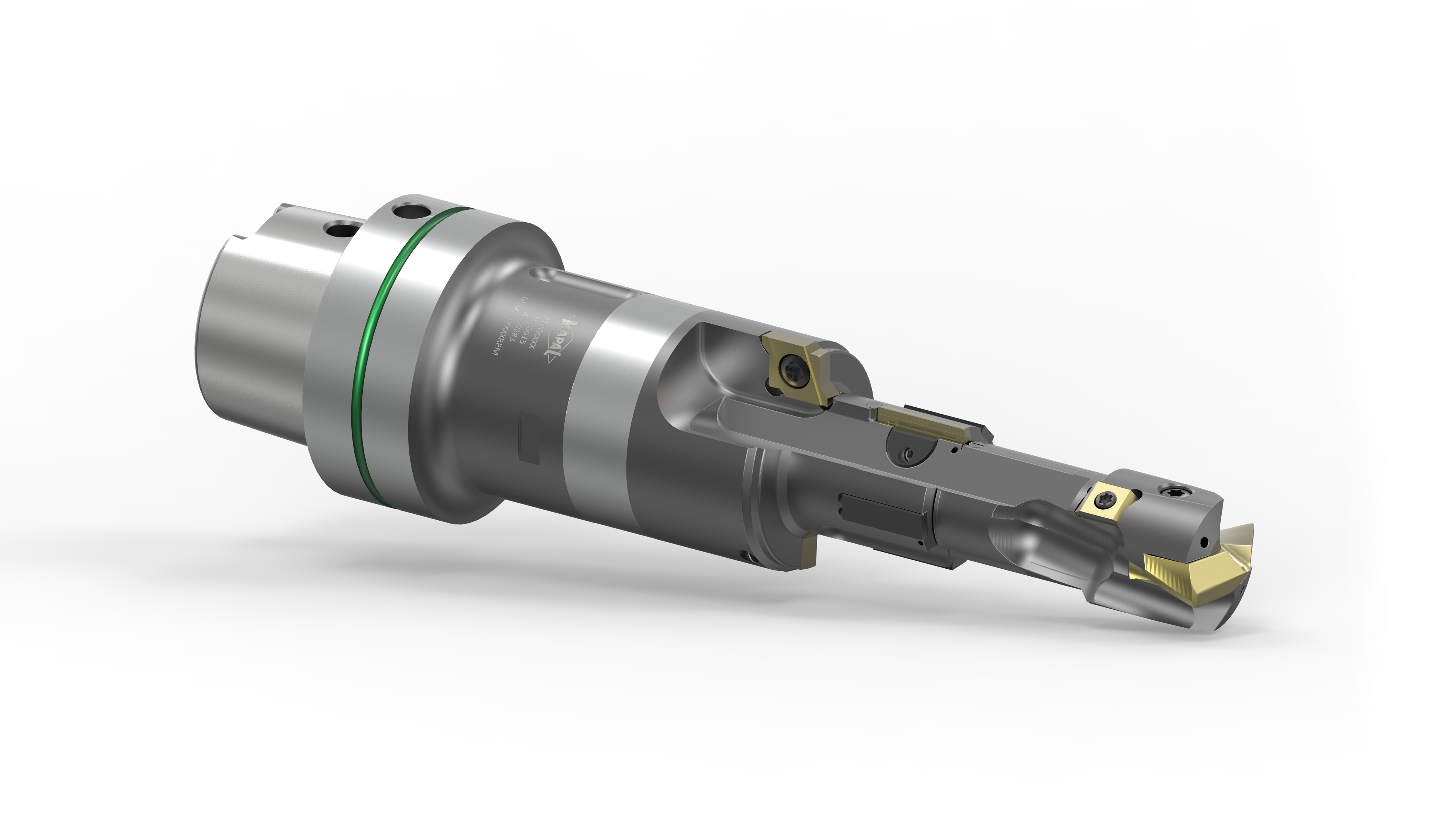

Il disco freno con rivestimento duro preferito dai produttori europei è anche più efficace, resistente alla corrosione e dura per tutta la vita dell'auto. Per questo motivo, in precedenza era riservato al segmento delle auto di lusso. Le prime linee di produzione per i nuovi dischi freno sono attualmente in fase di allestimento nell'industria automobilistica. Nel caso dei dischi freno con rivestimento duro, ciò significa che i dischi freno fusi torniti vengono lavorati mediante saldatura a deposizione laser o spruzzatura a freddo gas-dinamica e successiva rettifica superficiale bilaterale. Mentre la prima parte del processo può ancora basarsi su metodi collaudati, la saldatura a deposizione laser con il successivo processo di rettifica differisce significativamente dai metodi precedenti.

Duro quasi quanto il diamante

I moderni carburi, incorporati in una matrice metallica, che raggiungono quasi la durezza del diamante, sono decisivi per questo. L'Istituto Fraunhofer per le tecnologie e i sistemi ceramici (IKTS) di Dresda spiega come vengono lavorati. La polvere di carburo metallico viene miscelata utilizzando un sistema di ugelli per polveri personalizzato e applicata al disco freno rotante tramite laser. Il processo, i materiali in polvere utilizzati e gli spessori ridotti ottenibili garantiscono vantaggi economici decisivi, spiega René Bischoff, responsabile dello sviluppo presso il partner tecnologico di IKTS, C4 Laser Technology, anch'esso con sede a Dresda. In altre parole, è possibile applicare al laser uno strato sottilissimo, estremamente duro. Questo consente un risparmio di materiale ed è considerato estremamente efficiente in termini di risorse. Tuttavia, il processo di rettifica finale rappresenta una sfida importante.

Requisiti elevati per utensili e macchine

La sfida è diventata evidente al più tardi quando i primi dischi freno rivestiti sono stati consegnati ai produttori di rettificatrici per le prove di prova: durante i primi test, i dischi di rettifica si sono letteralmente "spaccati" nella macchina, a quanto pare. Questo perché la miscela di materiali dello strato superiore, precedentemente completamente sconosciuta, si è dimostrata poco sensibile al contatto con l'abrasivo. La buona notizia: il disco freno ha fatto esattamente ciò che doveva fare. Ha sviluppato un'elevata efficacia frenante senza emettere particelle di polvere sottili. "Non c'è niente di peggio che non sapere esattamente cosa deve essere rettificato", sottolinea Mario Preis, Responsabile Tecnologia e Sviluppo Aziendale di DVS Technology Group, Dietzenbach (Assia). Poiché le diverse filiali del Gruppo DVS, specializzate nella lavorazione delle superfici, dispongono di specialisti e macchine utensili adatte per ogni fase del processo, è seguito un intenso scambio intertecnologico. L'obiettivo era sviluppare una comprensione comune del processo e scoprire quale combinazione di rivestimento, mola abrasiva e potenza del mandrino motore fosse la migliore per ottenere la geometria e le proprietà superficiali desiderate dei dischi freno.

Maggiore flessibilità grazie al networking digitale

"I produttori di macchine sono all'avanguardia in termini di digitalizzazione", afferma Irina Eisele, responsabile dello sviluppo prodotti IoT presso il Gruppo Emag, produttore di macchine utensili con sede a Salach (Baden-Württemberg). Molte macchine utensili sono già dotate di sistemi completi di sensori e monitoraggio di fabbrica. All'ultima conferenza sulla rettifica tenutasi a Stoccarda-Fellbach, Eisele ha parlato di networking digitale lungo la catena di processo, prendendo come esempio i dischi freno con rivestimento duro. L'esperta di IoT (Internet of Things) ha presentato un approccio olistico alla registrazione e all'archiviazione dei dati di processo relativi al pezzo, provenienti da diverse fasi di produzione e tecnologie. Che si tratti di parametri di produzione come la potenza del laser e la velocità di avanzamento della polvere, di dati dei sensori come gli spessori degli strati e la geometria dei componenti o di dati di processo come l'usura della rettificatrice per pezzo, "i dati costituiscono la base per poter ottimizzare utensili e parametri di processo in modo mirato", afferma Eisele. I produttori di macchine supportano i clienti con hardware e software per il trasferimento e la documentazione dei dati. Con l'ausilio di un PC industriale, i controlli macchina e i sensori vengono collegati alla rete aziendale tramite interfacce appropriate. Il software raccoglie i dati, li assegna e li analizza. I dati specifici del pezzo possono essere registrati o visualizzati a scopo di documentazione, ad esempio per confrontare pezzi buoni e difettosi. "Il chiaro valore aggiunto per l'utente deriva dalla trasparenza", sottolinea Irina Eisele. La visualizzazione del sistema semplifica la garanzia della qualità e la tracciabilità. Questo è un vantaggio inestimabile, soprattutto per componenti critici per la sicurezza come i dischi freno, la cui cronologia di lavorazione deve essere documentata meticolosamente.

Area AI e Digitalizzazione a EMO Hannover

Gli immensi vantaggi delle catene di processo digitali ispirano sia i produttori di macchine che gli istituti scientifici. Questo si rifletterà anche a EMO Hannover, la fiera leader mondiale per le tecnologie di produzione, che la VDW (Associazione Tedesca dei Costruttori di Macchine Utensili) organizza nella capitale della Bassa Sassonia dal 22 al 26 settembre. Le aziende presenteranno esempi di best practice in un'area separata, AI + Digitalizzazione. La gamma spazia dalla produzione intelligente, all'Industria 4.0 e al machine learning, fino all'Internet of Things (IoT) e alle applicazioni di intelligenza artificiale. "Dovremmo affidarci di più ai dati", afferma Irina Eisele. La digitalizzazione semplifica semplicemente la comprensione di quali viti di regolazione funzionano e come. Gli utenti potrebbero reagire più rapidamente ai cambiamenti di prodotto e alle nuove esigenze del mercato. Nel caso dei dischi freno con rivestimento duro, questo dovrebbe rivelarsi particolarmente utile anche in futuro. I dischi freno per autocarri e veicoli ferroviari non sono solo all'ordine del giorno per Emag. Dopotutto, nessuno vuole trovarsi in una nebbia di particelle di freni nelle stazioni ferroviarie.

- 30.06.2025